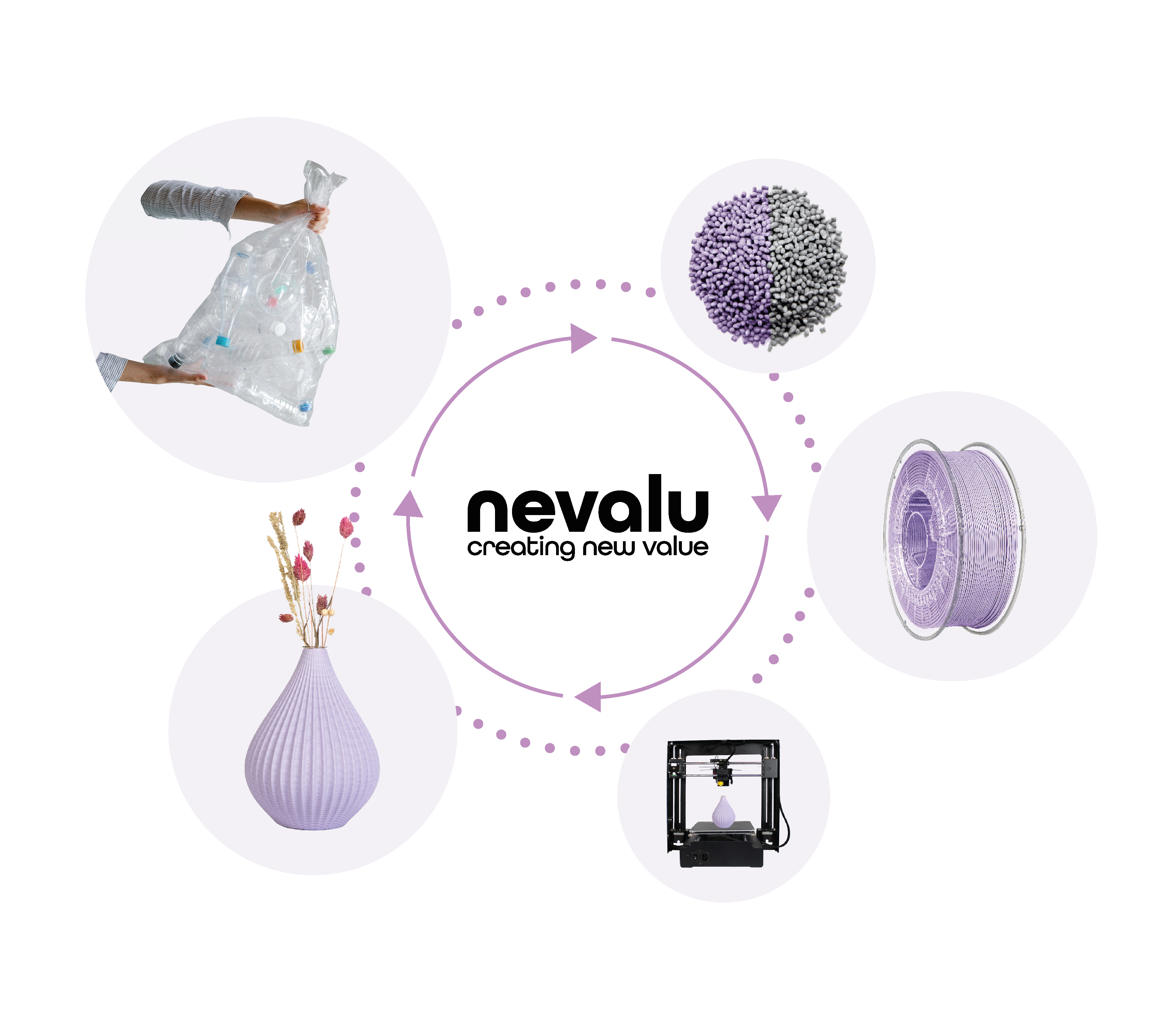

Der Recyclingprozess

Von Abfall zu Designobjekt

In Deutschland entstehen jährlich rund 76 Kilogramm Kunststoffabfälle pro Person. Bei Nevalu sehen wir diese Abfälle nicht als Müll, sondern als wertvolle Ressource. Wir geben ihnen ein neues Leben – durch die Fertigung unserer Produkte aus 100 % recyceltem Kunststoff.

Hier erklären wir, wie aus Plastikmüll hochwertige Designobjekte entstehen:

Bevor Kunststoff wiederverwendet werden kann, muss er gründlich aufbereitet werden. Der Abfall wird zunächst gereinigt, um Schmutz, Etiketten und andere Verunreinigungen zu entfernen.

Anschließend erfolgt eine sortenreine Trennung: Unterschiedliche Kunststoffe müssen getrennt werden, da sie verschiedene Schmelzpunkte und Eigenschaften haben. Nur ein reines Ausgangsmaterial sorgt dafür, dass das recycelte Endprodukt von hoher Qualität ist.

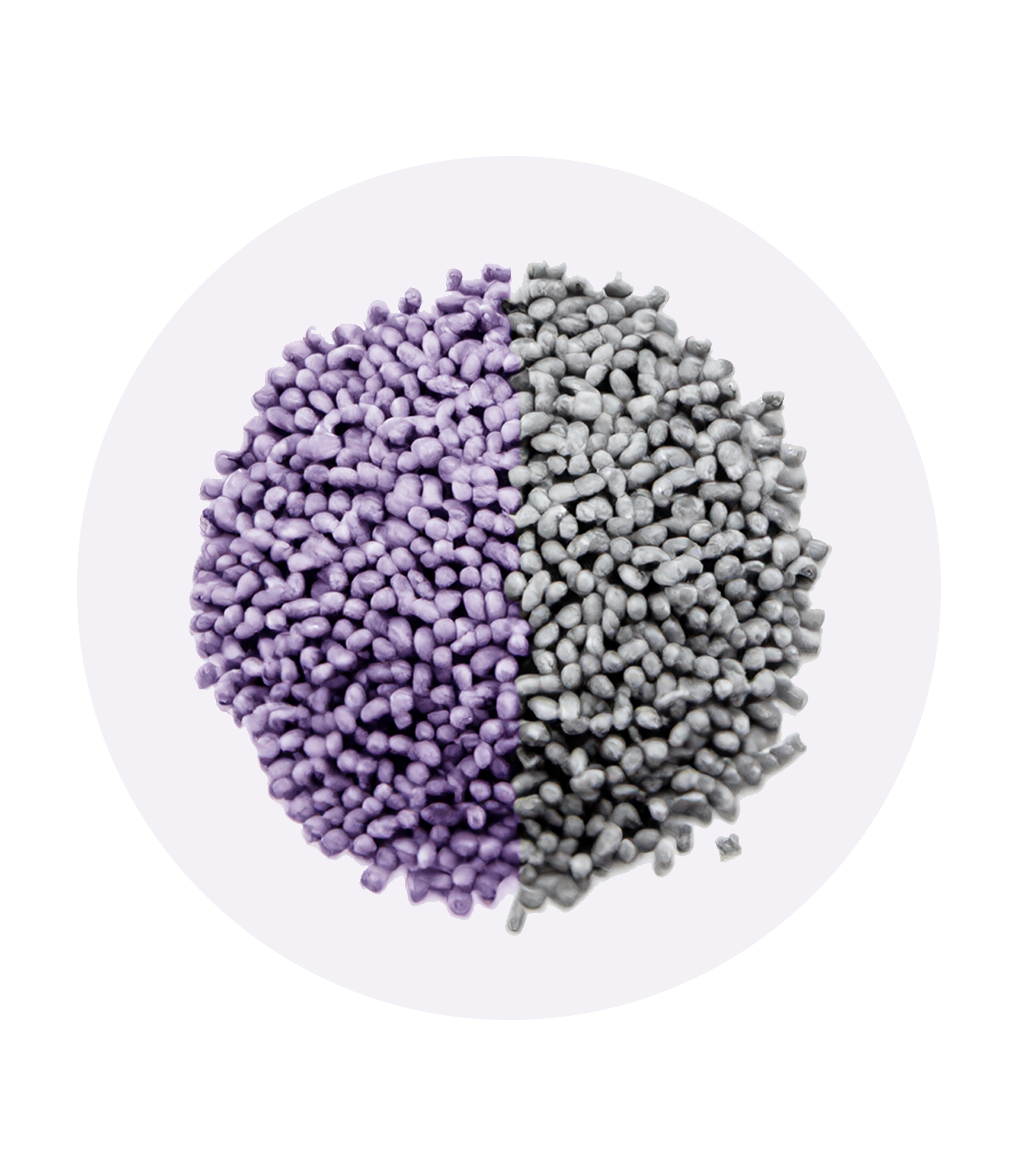

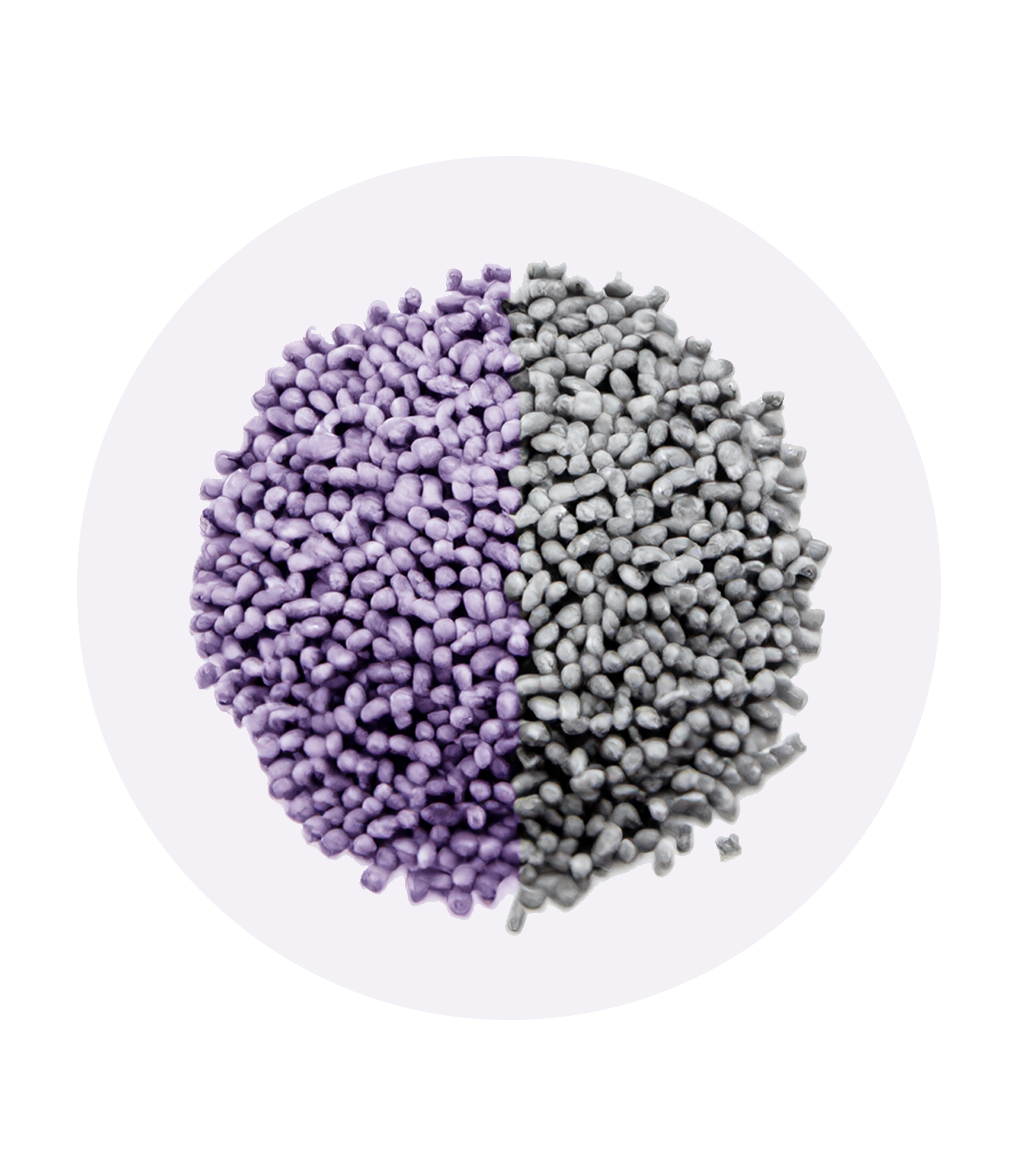

Nach der Sortierung wird der Kunststoff mechanisch zerschnitten und zerkleinert. Diese kleinen Stücke werden dann zu sogenannten Pellets verarbeitet.

Die Kunststoffstücke werden dazu unter Hitze leicht geschmolzen und in kleine, gleichmäßige Kügelchen geformt. Diese Pellets sind der ideale Rohstoff für die nächste Verarbeitungsstufe, da sie sich leicht lagern, transportieren und weiterverarbeiten lassen.

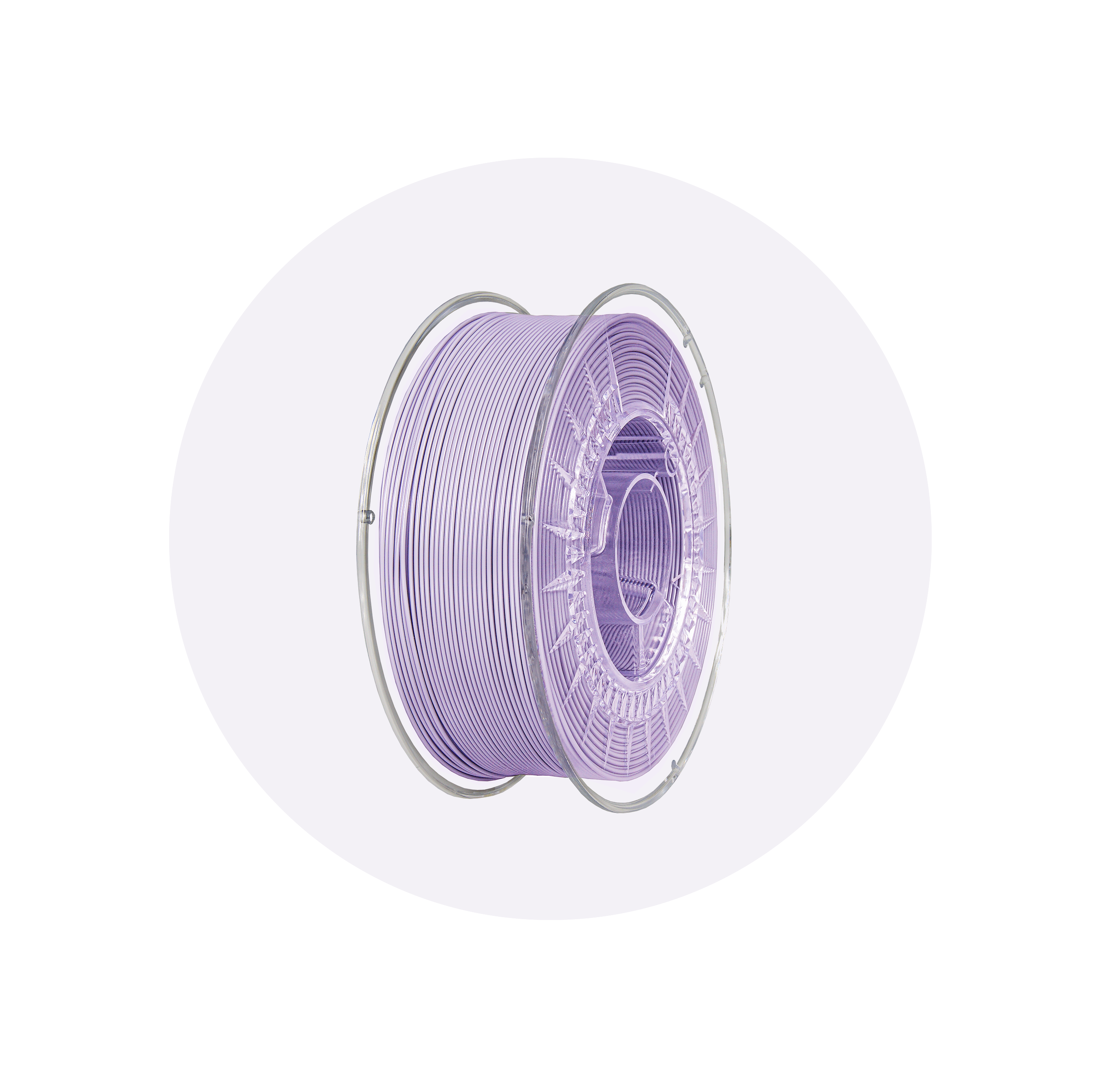

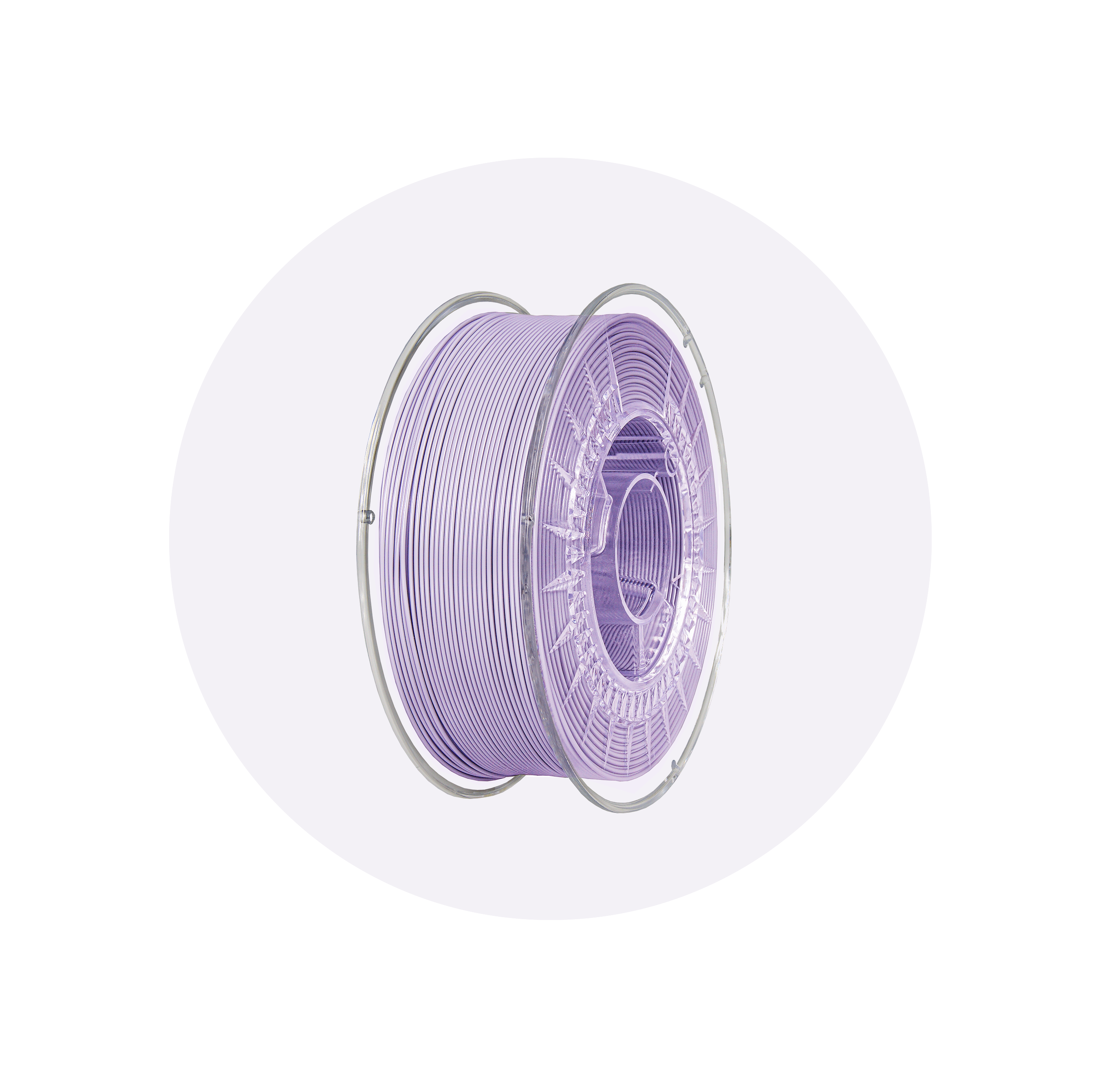

Im nächsten Schritt werden die Pellets erwärmt und zu einem gleichmäßigen Faden geformt – dem sogenannten Filament.

Dabei wird der geschmolzene Kunststoff durch eine feine Düse gepresst, sodass ein langer, dünner Strang entsteht. Dieser wird gleichmäßig auf Rollen gewickelt.

Das Filament bildet die Basis für den 3D-Druck – ein präziser Werkstoff, der sich optimal formen und gestalten lässt.

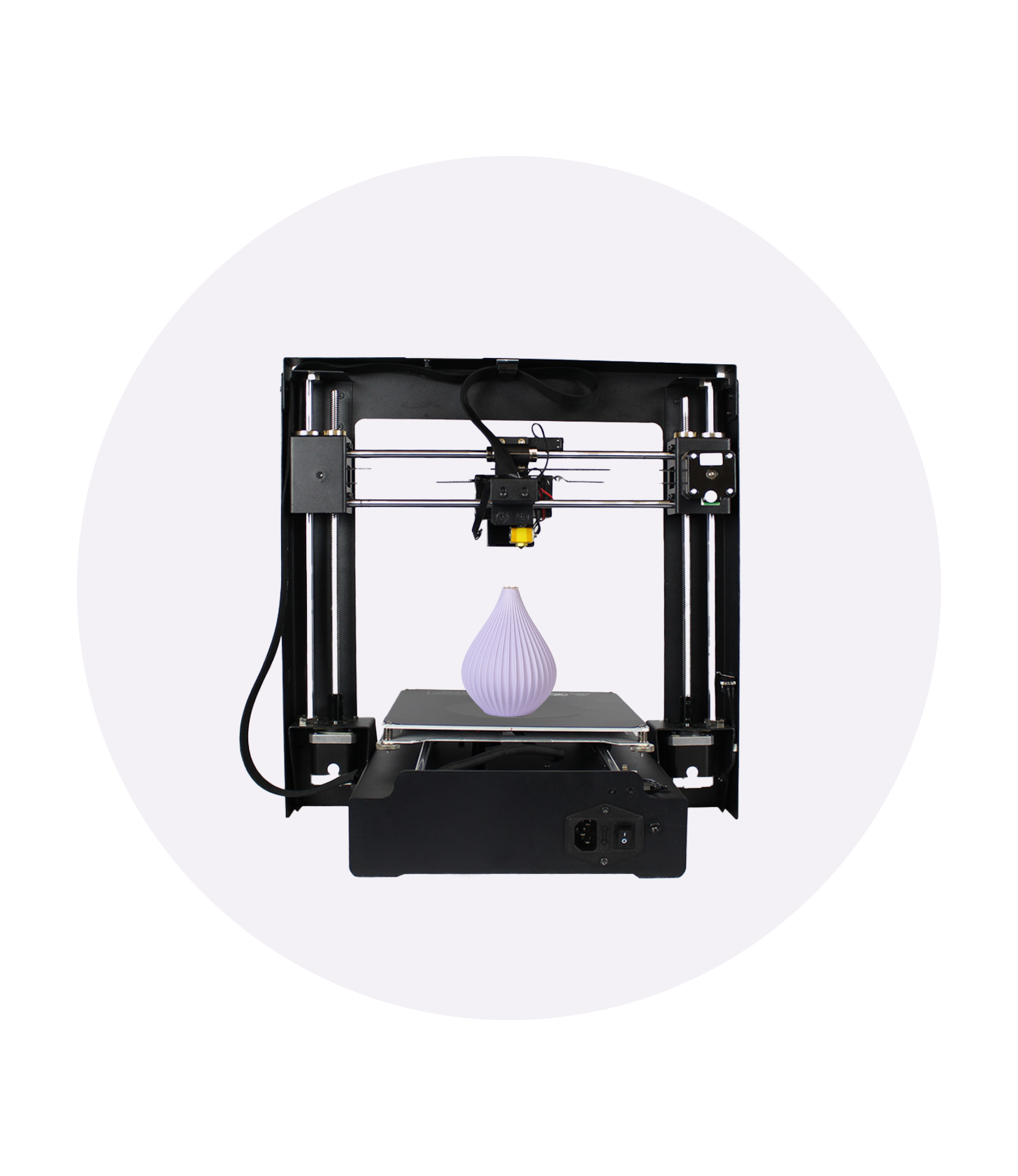

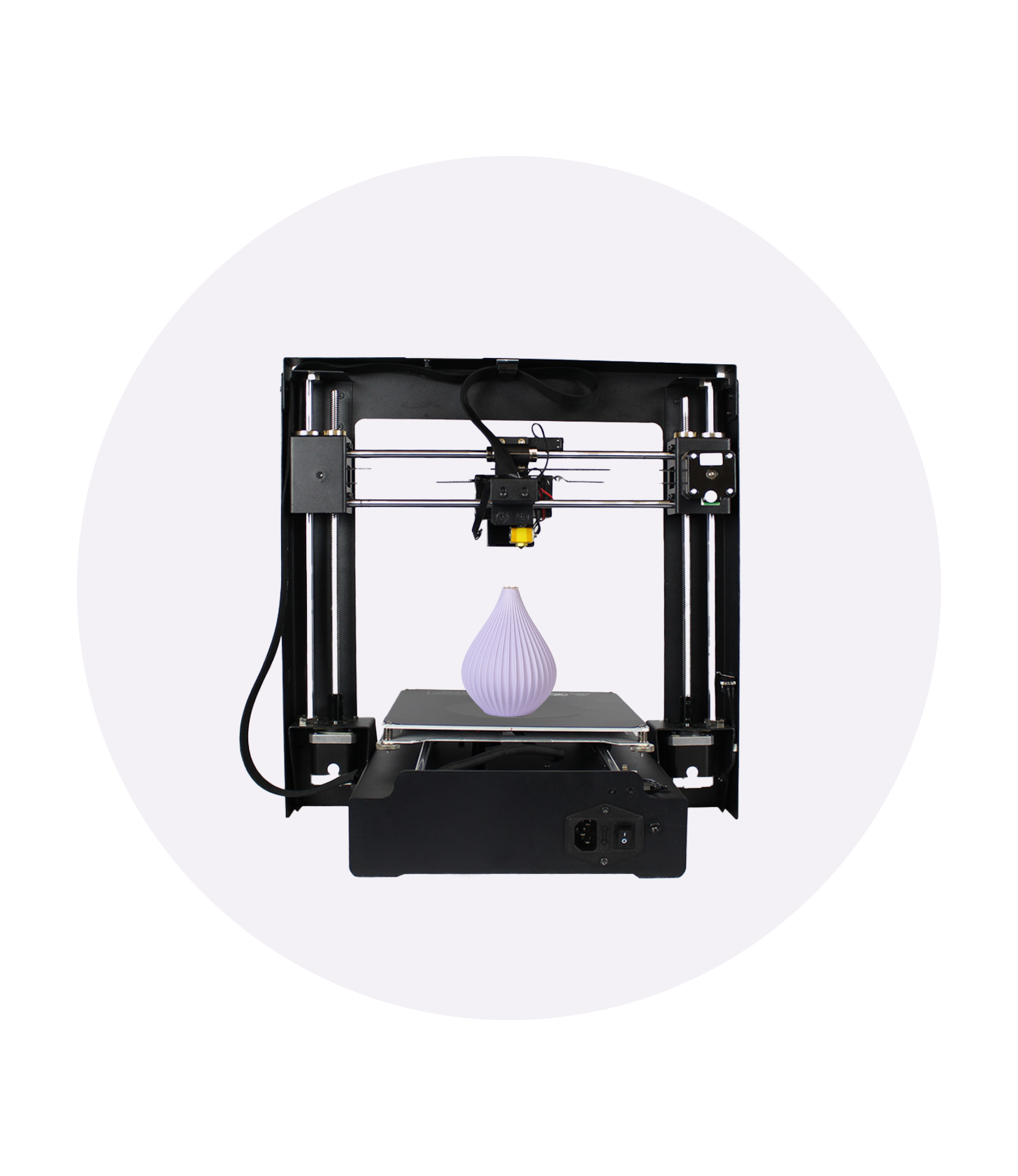

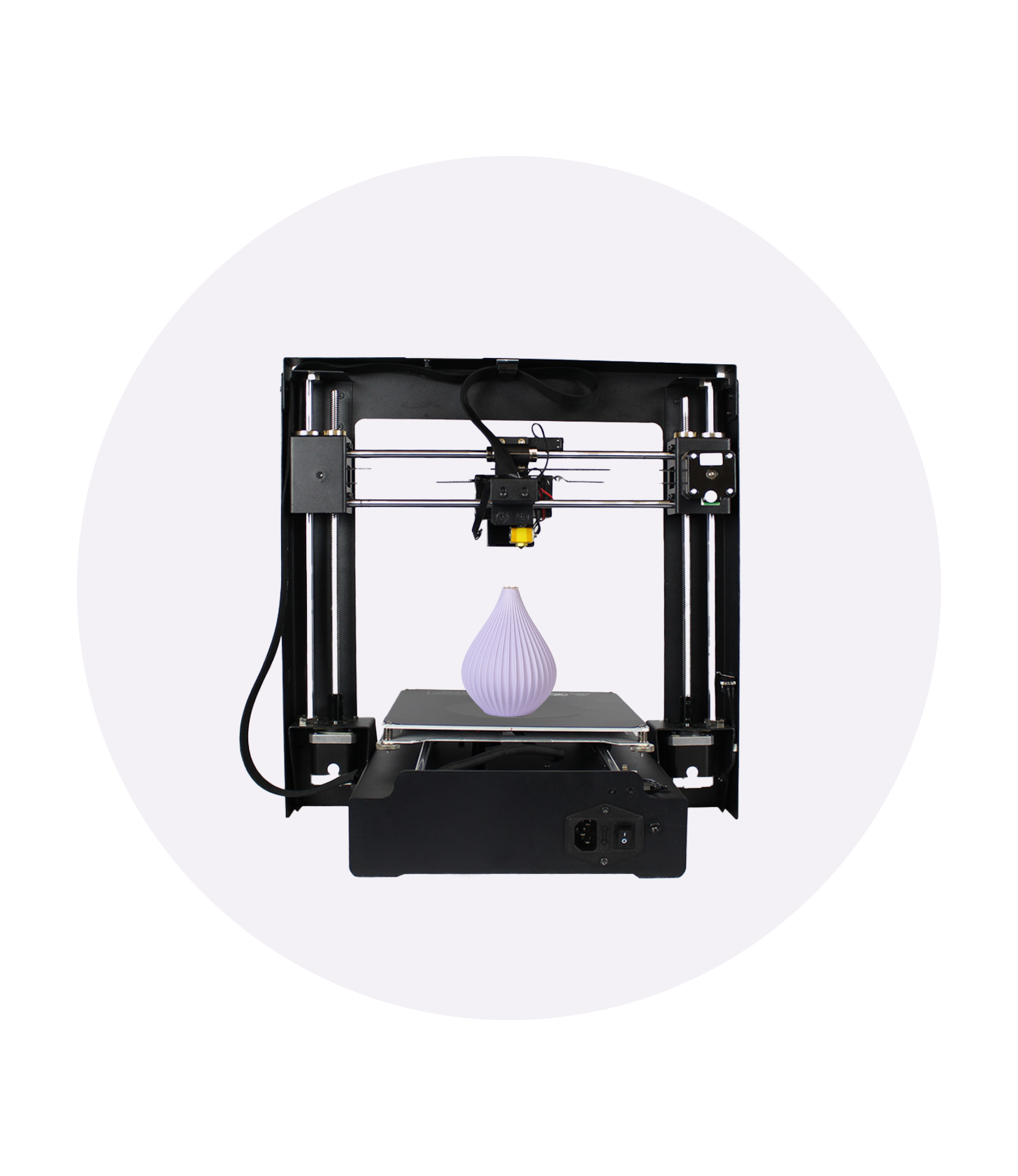

Im letzten Schritt wird das Filament in einem 3D-Drucker verarbeitet. Das Material wird dabei erneut erhitzt, bis es fast flüssig ist.

Schicht für Schicht trägt der Drucker das Material auf – nach dem sogenannten additiven Fertigungsverfahren. So entsteht das Designobjekt präzise und effizient, ohne Material zu verschwenden.

Jeder Gegenstand wird direkt aus dem recycelten Filament gefertigt, wodurch unnötige Abfälle vermieden werden. Sobald der Druck abgeschlossen ist, ist das Produkt sofort einsatzbereit – ganz ohne zusätzliche Verarbeitungsschritte.

Durch diesen Recyclingprozess verwandeln wir Kunststoffabfälle in hochwertige, langlebige Designobjekte. Jedes Produkt, das wir bei Nevalu fertigen, erzählt die Geschichte einer Ressource, die nicht verloren geht – sondern neu gedacht wird.

Bevor Kunststoff wiederverwendet werden kann, muss er gründlich aufbereitet werden. Der Abfall wird zunächst gereinigt, um Schmutz, Etiketten und andere Verunreinigungen zu entfernen.

Anschließend erfolgt eine sortenreine Trennung: Unterschiedliche Kunststoffe müssen getrennt werden, da sie verschiedene Schmelzpunkte und Eigenschaften haben. Nur ein reines Ausgangsmaterial sorgt dafür, dass das recycelte Endprodukt von hoher Qualität ist.

Nach der Sortierung wird der Kunststoff mechanisch zerschnitten und zerkleinert. Diese kleinen Stücke werden dann zu sogenannten Pellets verarbeitet.

Die Kunststoffstücke werden dazu unter Hitze leicht geschmolzen und in kleine, gleichmäßige Kügelchen geformt. Diese Pellets sind der ideale Rohstoff für die nächste Verarbeitungsstufe, da sie sich leicht lagern, transportieren und weiterverarbeiten lassen.

Im nächsten Schritt werden die Pellets erwärmt und zu einem gleichmäßigen Faden geformt – dem sogenannten Filament.

Dabei wird der geschmolzene Kunststoff durch eine feine Düse gepresst, sodass ein langer, dünner Strang entsteht. Dieser wird gleichmäßig auf Rollen gewickelt.

Das Filament bildet die Basis für den 3D-Druck – ein präziser Werkstoff, der sich optimal formen und gestalten lässt.

Im letzten Schritt wird das Filament in einem 3D-Drucker verarbeitet. Das Material wird dabei erneut erhitzt, bis es fast flüssig ist.

Schicht für Schicht trägt der Drucker das Material auf – nach dem sogenannten additiven Fertigungsverfahren. So entsteht das Designobjekt präzise und effizient, ohne Material zu verschwenden.

Jeder Gegenstand wird direkt aus dem recycelten Filament gefertigt, wodurch unnötige Abfälle vermieden werden. Sobald der Druck abgeschlossen ist, ist das Produkt sofort einsatzbereit – ganz ohne zusätzliche Verarbeitungsschritte.

Durch diesen Recyclingprozess verwandeln wir Kunststoffabfälle in hochwertige, langlebige Designobjekte. Jedes Produkt, das wir bei Nevalu fertigen, erzählt die Geschichte einer Ressource, die nicht verloren geht – sondern neu gedacht wird.